新闻中心

News Center 更新时间:2025-04-16

更新时间:2025-04-16 点击次数:

点击次数:

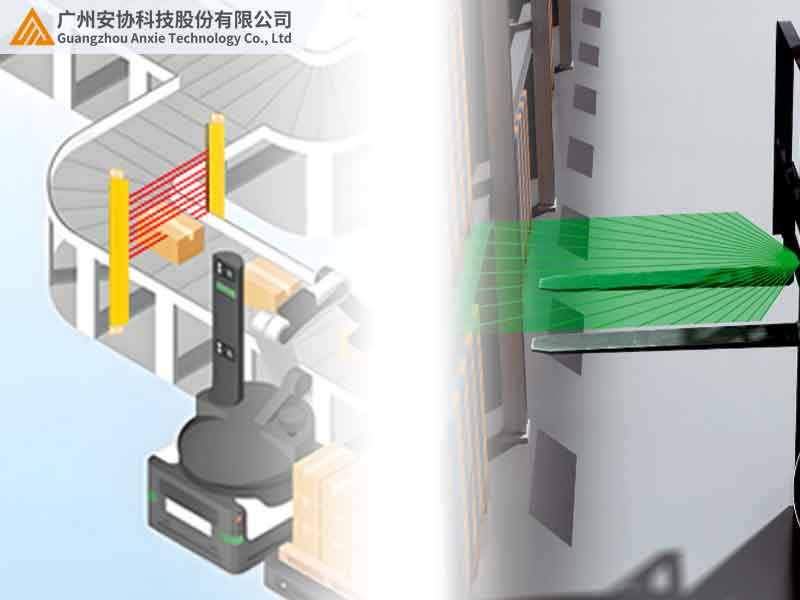

在工业自动化与智能设备领域,安全光栅和激光雷达是两种常用的传感技术,分别在安全防护和环境感知中发挥重要作用。但许多企业在选择时容易混淆两者的适用场景,导致设备性能无法充分发挥。本文从技术原理、核心优势、应用场景等方面展开对比,帮助读者清晰理解两者的差异与价值。

1. 安全光栅:构建 “虚拟防护墙”

安全光栅(又称安全光幕)由发射器和接收器组成,通过发射红外光束形成密集的光幕阵列。当人员或物体遮挡任意一束光线时,系统立即触发停机信号,防止危险动作发生。其核心是 “被动防护”,依赖光束遮挡判断风险,典型响应时间在 10-30ms 之间。应用举例:注塑机、冲压机床的操作区域防护,当工人手臂进入危险区域时,设备自动停止运行。

2. 激光雷达:动态环境 “三维建模”

激光雷达通过发射激光束并接收反射信号,实时构建周围环境的三维点云地图。基于 SLAM 算法,设备可精准定位自身位置,识别静态障碍物(如货架、立柱)和动态物体(如行人、移动车辆),并主动规划避障路径。其核心是 “主动感知”,支持 20-300 米的远距离探测,测距精度可达毫米级。应用举例:AGV 机器人在仓库中穿梭时,通过激光雷达提前感知前方障碍物,实现 0.1 秒级的动态避障响应。

| 对比维度 | 安全光栅 | 激光雷达 |

| 技术本质 | 被动防护(光束遮挡触发) | 主动感知(环境建模与路径规划) |

| 检测范围 | 通常 0.5-15 米(最远300米),垂直防护高度 0.3-3 米 | 0.1-300 米,360° 全视角或定向扫描 |

| 精度 | 光束间距决定防护精度(10/20/40mm 等) | 测距精度 ±5mm-±50mm,定位精度 ±10mm-±100mm |

| 动态响应 | 仅检测是否遮挡,不区分物体类型 | 可识别物体形状、速度、运动方向 |

| 环境适应性 | 受强光、粉尘影响较大,需定期清洁镜片 | 抗粉尘、强光能力强,支持全天候工作 |

| 典型功耗 | 低功耗(10-30W) | 中高功耗(50-200W,取决于型号) |

| 安装方式 | 需成对安装在设备两侧,固定防护区域 | 单设备即可工作,支持灵活角度安装 |

1. 安全光栅:固定区域的 “刚性防护”

适用场景:

· 危险机械防护:冲床、剪板机等需要固定区域防护的设备,防止人员误触;

· 通道门禁控制:工厂入口、电梯口等,检测人员是否违规进入限制区域;

· 简易避障需求:仅需检测 “是否有物体进入”,不涉及复杂路径规划的场景。

优势:成本较低(单套约 2000-5000 元),安装调试简单,符合 ISO 13849 安全标准,适合标准化防护场景。

2. 激光雷达:移动设备的 “智能眼睛”

适用场景:

· AGV/AMR 导航:仓储机器人、物流小车在动态环境中自主避障,支持多设备协同作业;

· 智能仓储分拣:识别货架间距、障碍物高度,规划最优行驶路线;

· 无人叉车 / AGC:在狭窄通道中精准定位,避免碰撞货架或其他设备。

优势:支持复杂环境建模,可实时处理动态数据,适应多变化场景(如临时堆放的物料、行人穿行),但单设备成本较高(5000-50000 元),需配合算法开发。

1. 从需求本质出发

如果需要 “固定区域防护”:比如防止人员进入设备危险区,优先选择安全光栅,满足基础安全标准即可;

如果需要 “动态环境感知”:比如 AGV 需要在仓库中自主导航,激光雷达是核心传感器,可实现从避障到路径规划的全流程智能化。

2. 考虑环境复杂度

简单静态环境(如单一工位防护):安全光栅足够应对,无需额外算力支持;

复杂动态环境(如多设备协同的智能工厂):必须依赖激光雷达的实时建模能力,避免漏检或误判风险。

3. 平衡成本与开发难度

预算有限且场景固定:安全光栅是高性价比选择,无需复杂算法,即装即用;

追求智能化与柔性化:激光雷达的前期投入较高,但长期来看能提升设备灵活性,适合自动化升级项目。

安全光栅的智能化升级:部分产品加入区域编码技术,可识别物体进入的具体位置,支持更精细的防护策略;

激光雷达的固态化趋势:固态激光雷达体积缩小 50%,成本下降 30%,推动其在中小型 AGV 中的普及;

多技术融合应用:在高端场景中,安全光栅与激光雷达配合使用 —— 前者提供固定区域的安全保底,后者实现动态路径的智能规划,形成 “双重安全保障”。

安全光栅和激光雷达并非竞争关系,而是针对不同需求的互补技术:前者像 “防护盾”,为固定区域提供可靠的安全屏障;后者像 “智能眼”,让移动设备在复杂环境中自主决策。企业在选型时,需先明确场景核心需求 —— 是 “防人” 还是 “控设备”,是 “静态防护” 还是 “动态导航”,再结合环境复杂度与预算,选择最适配的方案。

随着工业自动化的深入,两者的应用边界也在不断拓展,但核心逻辑始终不变:安全光栅守护 “人” 的安全,激光雷达保障 “设备” 的智能。理解这种差异,才能让技术真正为生产赋能,实现安全与效率的双重提升。