新闻中心

News Center 更新时间:2025-05-30

更新时间:2025-05-30 点击次数:

点击次数:

在一家电子厂里,新安装的安全光栅老是误报,明明只是小零件经过,设备却突然停机。后来发现,问题出在光轴间距的选择上。作为安全光栅的关键参数,光轴间距直接影响着防护效果和生产效率。这个听起来专业的术语,到底是什么意思?又该怎么选?下面结合实际生产经验,用通俗易懂的语言为你讲明白。

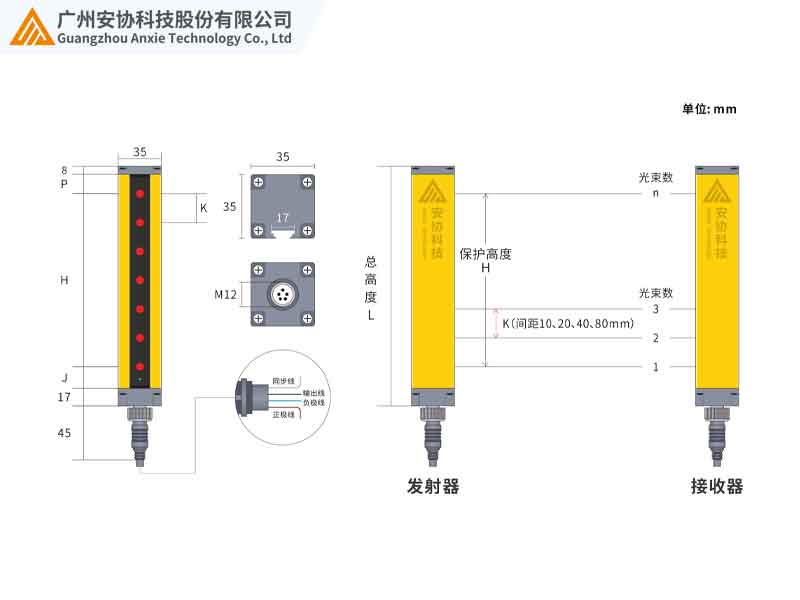

光轴间距,说的就是安全光栅发射端相邻两束红外光束之间的垂直距离,单位是毫米。打个比方,安全光栅就像一道 “光栅栏”,光轴间距就是栅栏的 “网眼大小”。15mm 的间距,相当于网眼小,只能穿过手指;50mm 的间距,网眼大,手臂都能穿过 。这个参数决定了光栅能检测到的最小物体尺寸,是平衡安全与效率的关键。

它主要有三个作用:一是决定防护精度,间距小能检测小物件,适合精密作业;二是适配不同场景,不同行业对 “网眼” 需求不同;三是减少误报,合适的间距能区分人和物料,避免设备误停。

1.按防护需求分等级

光轴间距一般分为手指级、手腕级和手臂级。手指级间距在 10 - 15mm 左右,能检测到戴手套的手指,适合电子装配这类需要精细防护的场景;手腕级间距 20 - 30mm,能检测手腕和小型工具,普通机械加工常用;手臂级间距 40 - 50mm,用来防护手臂和较大物料,物流分拣场景比较适用 ,具体如下表所示:

| 间距类型 | 典型间距 | 可检测物体 | 适用场景 |

| 手指级 | 10 - 15mm | 手指 | 电子装配 |

| 手腕级 | 20 - 30mm | 手腕、小型工具 | 普通机械加工 |

| 手臂级 | 40 - 50mm | 手臂、物料箱 | 物流分拣 |

2.间距大小的利弊

间距太小,比如 10mm,虽然能检测很小的物体,适合芯片贴装这类精细工作,但容易把小物料误当成人体,导致设备频繁停机。间距太大也不行,像 50mm 的间距,成本低、抗粉尘强,适合检测大物件,但保护不了手指,在冲床作业时,手指穿过可能都不会触发报警。

1.看防护对象

如果是电子厂插件工位,要防止员工手指误触,就选 15 - 20mm 的间距;要是汽车零部件装配线,主要防手臂伸入危险区,30 - 50mm 的间距更合适。

2.参考物料尺寸

选间距要考虑产线最小物料的大小,再加上一点安全余量。比如产线最小物料直径 20mm,那选 25 - 30mm 的间距比较保险,能避免把物料误判成人体。之前有手机电池厂,最小物料是 15mm 锂电池,选了 20mm 间距后,设备误停机次数大幅下降。

3.结合环境条件

粉尘多的车间,选 30mm 以上的间距,减少粉尘干扰;强光直射的地方,15 - 30mm 的小间距更好,光束密,抗强光能力强;设备振动大的场景,20 - 40mm 的中等间距,能兼顾稳定和精度。

有人觉得间距越小防护越好,其实不是。普通场景选小间距,成本高还容易误报。物流线检测大包裹,用 50mm 间距就行,选 15mm 反而会因为包裹边缘不规整经常报警。

验证间距合不合适,可以用和最小检测物体一样大小的测试棒,慢慢穿过光栅,看会不会报警;新设备安装后,记录几天的误报次数,如果每天超过 3 次,就得调整间距或者增加屏蔽功能。

旧设备也能换不同间距的光栅,但要注意发射端和接收端的安装孔距匹不匹配,不然可能要重新打孔改造设备。

在手机主板贴片工位,最小物料是很小的电阻,为了防止员工手指误触,选了 15mm 间距的光栅,还开启区域屏蔽避开物料传输区,误报率大大降低。

汽车覆盖件冲压线,要防操作人员手臂伸入模具危险区,选了 30mm 间距的光栅,配合高安全等级,既保证了安全,又不影响金属板正常传输。

光轴间距就像安全光栅的 “眼睛”,选对了才能精准防护,减少误判。从电子厂的精细操作到物流线的快速检测,要根据防护对象、物料大小和环境来选合适的间距。安协安全光栅提供多种间距产品,适配各种场景,还有环境自适应功能。如果有选型需求,欢迎访问官网(www.anxiekeji.cn)获取资料,或联系我们的技术团队。

当前位置:

当前位置: