新闻中心

News Center 更新时间:2025-06-03

更新时间:2025-06-03 点击次数:

点击次数:

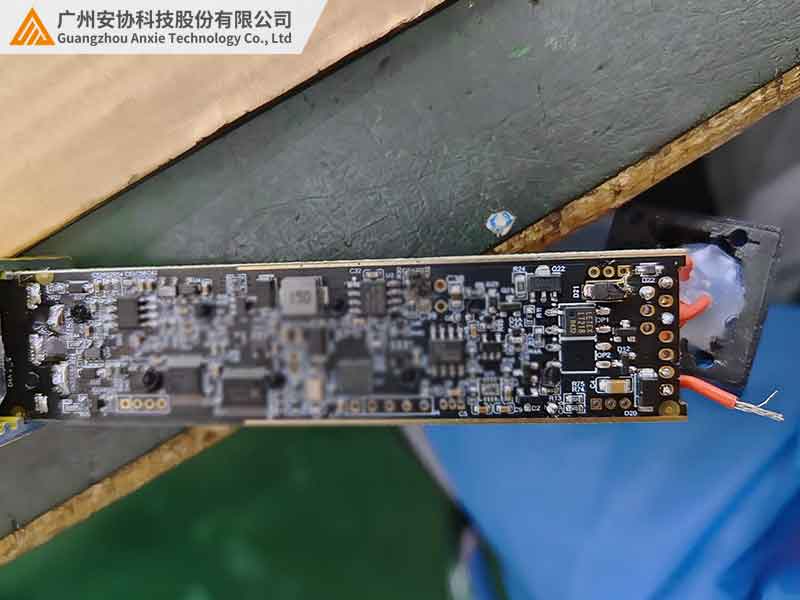

在工厂调试设备时,最怕遇到单边光栅突然冒烟 —— 拆开外壳发现电路板烧出焦痕,不仅耽误生产,更换成本更是高达数千元。作为工业自动化的关键检测设备,单边光栅电路板烧坏虽不常见,但一旦发生往往伴随多种诱因。结合十年售后维修经验,本文解析五大核心原因及预防措施,附故障速查表格,助您快速排查隐患。

1. 输入电压过高或不稳

· 典型现象:设备上电后指示灯闪烁后熄灭,电路板上电源芯片炸裂,电容鼓包漏液。

· 原因分析:

工厂电网波动(如大型电机启停导致电压骤升 10% 以上),超过光栅额定电压(通常 DC24V±10%);

误接 AC220V 电源(曾有电工误将市电接入直流端子,导致电路板瞬间烧毁)。

· 预防措施:

加装电源滤波器(如 24V/5A 隔离型滤波器),抑制电压波动;

接线前用万用表确认电源极性,端子标注 “+24V”“GND” 需严格对应。

2. 电源反接与短路

· 故障特征:接线时正负端子接反,合闸后保险丝熔断,桥式整流器击穿,电路板散发出焦糊味。

· 维修案例:某电子厂新员工接线时误将 24V 正极接入 GND 端子,导致电源管理模块烧毁,更换整块电路板耗时 4 小时,产线停机损失超 2 万元。

· 应对策略:

选用带反接保护的光栅(内置二极管防反电路);

接线后先测量端子电压,确认无误再通电。

1. 输出负载超过额定电流

· 核心原因:单边光栅继电器输出端并联多个负载(如同时驱动电磁阀 + 指示灯,总电流超过额定 300mA),导致三极管 Q1 过热击穿。

· 典型场景:某机械厂为图方便,将光栅与两个 24V 接触器直接串联,运行 3 个月后电路板输出模块烧毁,检测发现实际电流达 500mA(额定仅 300mA)。

· 解决方案:

单路输出负载不超过额定电流,多负载需通过中间继电器转接;

定期用钳形表测量输出电流(正常应<200mA)。

2. 输出端短路

· 故障表现:输出线破皮短路(如被设备棱角磨破),导致电路板过流保护失效,MOS 管 IRF540 高温烧毁。

· 预防要点:

输出线缆选用 RVVP 屏蔽线,过门处套金属软管保护;

安装后用万用表导通档检测输出端是否短路(正常应为高阻态)。

1. 强电磁辐射导致芯片击穿

· 高频干扰场景:变频器、电焊机旁的光栅电路板,MCU 芯片因电磁辐射(>200V/m)出现程序跑飞,最终电源模块过载烧毁。

· 实测数据:某焊接车间未做屏蔽处理的光栅,3 个月内电路板烧毁 3 次,频谱分析显示 10MHz-30MHz 频段干扰超标 5 倍。

· 抗干扰措施:

电路板增加金属屏蔽罩(屏蔽效能≥30dB),通讯线使用双绞屏蔽线(屏蔽层单端接地);

远离强电磁源(建议间距≥1 米),必要时加装信号隔离器。

2. 接地不良引发的电位差

· 故障逻辑:光栅外壳未接地(或接地电阻>10Ω),静电放电(ESD)通过接口电路耦合到主板,导致接口芯片(如 RS485 收发器)击穿。

· 维修经验:某化纤厂因接地系统老化,半年内 8 套光栅电路板因 ESD 烧毁,接地改造后故障归零。

· 接地规范:

金属外壳通过 4mm² 黄绿线接至设备专用接地端子(接地电阻≤4Ω);

信号地与功率地分开,避免共地干扰。

1. 散热不良导致元件过热

· 典型环境:烘箱旁的光栅(环境温度>60℃),电解电容(寿命与温度成指数关系)提前失效,电阻值漂移导致电源模块过载。

· 温度影响:温度每升高 10℃,元件寿命减半,某热处理车间未加装散热片的光栅,电路板平均寿命仅 1 年(正常应≥5 年)。

· 散热方案:

高温环境选用宽温元件(-40℃~85℃),外壳增加散热鳍片;

安装时与发热设备保持 20cm 以上间距。

2. 粉尘与湿气引发的短路

· 故障过程:金属加工车间的粉尘(导电颗粒)堆积在电路板焊点间,受潮后形成导电通路,导致相邻焊点短路(如 5V 与 GND 短路)。

· 环境案例:某五金厂未做三防处理的光栅,雨季时电路板因粉尘受潮短路,每月烧毁 2-3 套。

· 防护措施:

电路板喷涂三防漆(厚度≥50μm),选用 IP67 级外壳防止粉尘侵入;

潮湿环境定期用压缩空气吹扫内部(建议每周 1 次)。

1. 接线端子松动引发电弧

· 故障原因:端子螺丝未拧紧,大电流时接触电阻增大,端子处发热碳化,最终烧毁 PCB 焊盘。

· 安装规范:

用扭矩螺丝刀按说明书要求紧固,接线后拉动线缆测试是否牢固。

2. 振动导致元件虚焊

· 典型场景:冲床、锻压机旁的光栅,BGA 封装的芯片因长期振动出现虚焊,局部短路导致电路板烧毁。

· 加固措施:

电路板增加抗震支架(固有频率≤10Hz),关键焊点涂覆加固胶;

振动环境定期检查焊点(建议每月 1 次)。

| 故障类别 | 常见现象 | 核心原因 | 快速排查法 |

| 电源问题 | 上电无反应、芯片炸裂 | 电压过高 / 反接、保险丝熔断 | 测输入电压、检查端子接线 |

| 负载过载 | 输出端发热、继电器异响 | 负载电流超标、输出短路 | 钳形表测电流、导通档查短路 |

| 电磁干扰 | 指示灯乱闪、程序跑飞 | 强辐射、接地不良 | 频谱检测、测接地电阻 |

| 环境因素 | 电容鼓包、焊点腐蚀 | 高温、粉尘受潮 | 测环境温度、观察电路板污染 |

| 安装问题 | 端子碳化、元件虚焊 | 螺丝松动、振动过大 | 检查端子扭矩、加固焊点 |

1.接线前:

核对电源参数(24V 直流,极性正确),确认负载电流在额定范围内;

远离强电磁源,金属外壳可靠接地。

2.运行中:

定期巡检电路板(每月 1 次),观察电容是否鼓包、焊点有无氧化;

用红外测温仪检测芯片温度(正常≤70℃,超过 85℃需排查散热)。

3.异常时:

发现指示灯异常立即断电,用万用表排查输入 / 输出端是否短路;

保留烧毁电路板,通过焦痕位置初步判断故障点(如电源芯片附近烧痕多为电压问题)。

单边光栅电路板烧毁看似突发,实则是电源、负载、环境、安装等问题的累积效应。作为工业自动化的核心部件,选择具备反接保护、宽温设计、电磁兼容认证的产品(如安协科技的工业级单边光栅),能从源头降低烧毁风险。如需获取《电路板防护手册》或预约工程师上门检测,欢迎访问官网 www.anxiekeji.cn ,让专业技术为设备稳定运行保驾护航。