新闻中心

News Center 更新时间:2025-04-18

更新时间:2025-04-18 点击次数:

点击次数:

在纺织行业智能化转型中,检测技术的革新至关重要。单边漫反射光栅凭借单侧安装、柔性检测、全工况适应三大优势,有效解决传统传感器在轻薄面料检测、复杂布局安装、恶劣环境中的应用难题,成为提升生产效率与质量的关键工具。

1. 轻薄面料检测存在瓶颈

丝绸、蕾丝等面料反光率较低,传统对射式传感器依赖双侧对齐的检测模式,容易因信号衰减出现漏检。在高速织机场景中,较慢的响应速度导致布料边缘捕捉不及时,进而造成裁剪偏差,加剧面料浪费问题。

2. 安装维护繁琐且成本高

传统传感器需要在设备两侧精准校准安装,潮湿环境中支架易生锈、光路易偏移,每月需多次停机校准,耗费大量时间。而在弧形导布辊等复杂区域,传统传感器难以安装,往往需要人工补检,增加了人力成本。

3. 复杂工况下稳定性不足

梳棉工序中的粉尘容易覆盖传感器镜头,导致检测距离大幅缩短,需要每日清洁;高温染色车间的恶劣环境会加速传统传感器电路板老化,维护频率和成本居高不下。

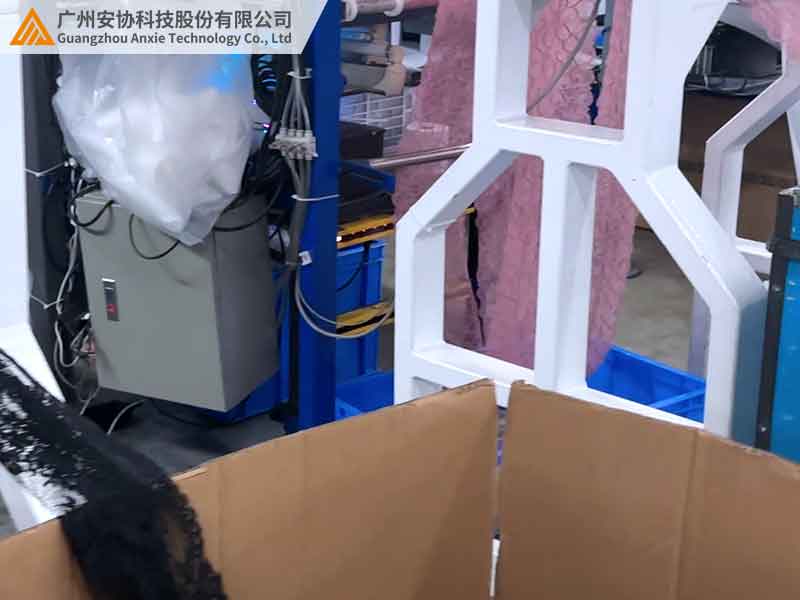

1. 单侧部署解决安装难题

无需双侧对齐的设计,让单边光栅能够灵活安装于织机上方、导布辊侧面等传统传感器难以部署的复杂位置,安装时间大幅缩短。同时,其支持多种输出模式,兼容大多数纺织机械控制系统,老旧设备升级更加便捷。

2. 柔性检测适配特殊面料

针对低反光率面料优化的漫反射技术,搭配自适应算法,即使是反光率较低的面料也能实现稳定检测。优化后的极速响应能力,可精准捕捉高速移动的布料边缘,有效提升裁剪和定位精度。

3. 全工况适应提升耐用性

单边光栅针对纺织行业的高湿、多粉尘、高温等复杂环境进行技术优化:高湿场景采用高防护等级外壳与防潮处理,多粉尘环境通过抗粉尘设计保持稳定检测距离,高温区域支持宽温工作,显著减少维护频率,提升设备使用寿命。

1. 布料裁剪:智能定位提升效率

在自动裁床与铺布机应用中,单边光栅通过实时检测布料边缘位置,替代传统人工标记流程,节省准备时间并减少面料浪费。某西服生产企业实践显示,引入后裁剪精度显著提升,面料成本节约效果明显。

2. 印花定位:攻克对花不准难题

针对圆网 / 平网印花机的花位对齐需求,单边光栅可精准识别定位标记,支持不同幅宽面料检测,有效降低对花不良率,提升印花质量稳定性。

3. 仓储分拣:实现无接触式智能管理

在纺织仓储场景,单边光栅单侧安装于货架顶部,可检测布料卷的堆放状态,抗环境光干扰设计使其在仓库照明下稳定工作,助力提升 AGV 分拣效率和货架空间利用率。

| 检测指标 | 传统传感器 | 单边光栅 | 行业价值 |

| 安装方式 | 双侧对齐复杂 | 单侧部署灵活 | 大幅降低安装调试成本 |

| 面料适应性 | 低反光易漏检 | 稳定检测低反光面料 | 覆盖全品类面料检测 |

| 环境耐受性 | 防护等级较低 | 高防护等级设计 | 显著减少维护频率 |

| 响应速度 | 响应延迟明显 | 极速反馈无延迟 | 匹配高速生产场景需求 |

1. 针对性选型三原则

· 面料类型:根据面料反光特性选择对应型号,低反光面料如丝绸、蕾丝可选增强型,普通面料选通用型;

· 安装空间:紧凑区域选择微型款,仓储等开阔场景选择长距离检测款;

· 环境条件:高温高湿环境选耐腐蚀外壳型号,多粉尘场景选带防尘设计的版本。

2. 全周期维护要点

日常维护注重镜头清洁和设备状态监控,定期校准检测精度以确保长期稳定运行,同时关注软件更新,针对特殊面料优化检测算法,保证设备性能与时俱进。

单边漫反射光栅凭借安装灵活、检测精准、耐用性强等优势,成为纺织行业提升生产效率和质量的重要工具。安协科技的定制化方案已在多家企业应用,助力实现精准质量控制与成本优化。选择适配行业需求的检测技术,就是为纺织生产的智能化升级奠定坚实基础。

当前位置:

当前位置: